▬▬▬定重给料机式自动化装车系统▬▬▬

一、技术背景

1.汽车装车站现状

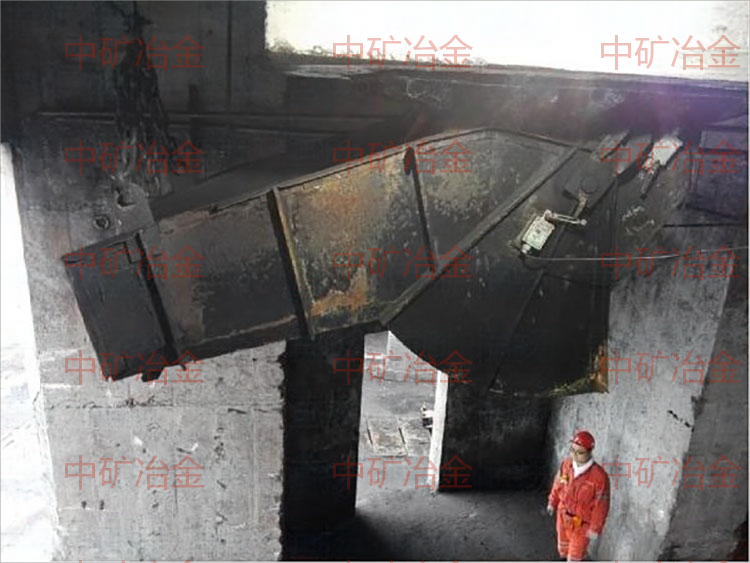

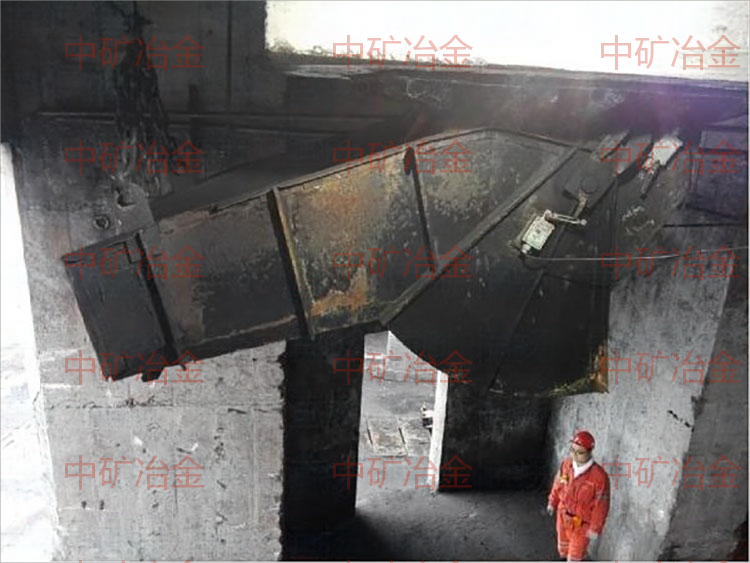

在冶金矿、选料厂、储料场等场所采用汽车运输物料的方式非常普遍,汽运在短途、临时运输等情况下优势比较明显。汽车装车站的装载过程比较单一化,在料仓下方安装有溜槽闸门,当汽车到位后,操作间工人下放溜槽闸门开始装料,在堆料达到货车箱体高度的时候,人工观察后提醒司机,汽车逐步移位,确保车厢内原料堆满后,溜槽闸门收起,汽车始离。

2.火车装车站现状

火车装车站的装载过程有两种情况,第一种模式在坑口矿山火车的装载方式与上面的汽车装载方式类似,在料仓下方安装有溜槽闸门,当火车到位后,操作间工人下放溜槽闸门开始装料,在堆料达到火车箱体高度的时候,人工观察后提醒司机,通过铁牛牵引,火车逐步移位,确保车厢内原料堆满后,溜槽闸门收起,进行下一节火车的装载。另外一种模式就是采用料斗秤式火车装载,即建有大型火车装载站,将物料输送至料斗秤内,当达到火车装载额定吨位后,停止物料输送,待火车到位后,打开料斗秤下方的鄂式闸门,进行物料装载。

二、装车站问题存在

汽车装车站现状最大的问题是模糊装载,通过溜槽闸门装载的物料没有一个精确的吨位,汽车装载物料后始离到地磅进行称重,如果货车装载的原料在额定装载吨位之内,汽车上路运输。如果货车装载的原料超载,必须进行人工卸载到位后方可上路运输。由于我们国家下大力气整治重载货车超载现象,就使得汽车装载吨位必须精确化,一旦确认超载,路政及交警等单位既要进行相关的处罚,同时还强制要求卸载超出的吨位。许多汽车装车站在超载吨位后,由人工进行部分卸载,然后二次过磅;费时费力,严重影响装车站的工作效率。

火车装车站的两种装载模式,第一种模式溜槽闸门装载同样面临上面提到汽车装车站的问题,没有一个精确的计量过程,每次要求经过轨道衡进行称重计量,影响装载运输的效率。第二种模式料斗秤式火车装载的过程原理是采用“笨汉型”等待装载,先预装载在缓冲仓内,然后放入定量仓内,待火车到位后,打开料斗秤下方的鄂式闸门,进行物料装载。其最大的弊端在于实物校验型装载工艺过程繁琐,投资巨大,维修量特别大,给现场实际应用带来诸多麻烦。

三、装车站自动化改造方法

随着科学技术的不断进步,过程装备得到快速发展,我们中矿冶金团队经过数十年的不懈努力,成功研发出定重给料机式自动化装车系统,定重装车工艺最优化设计,设备结构巧妙,整体造价低廉,具备普遍推广性。

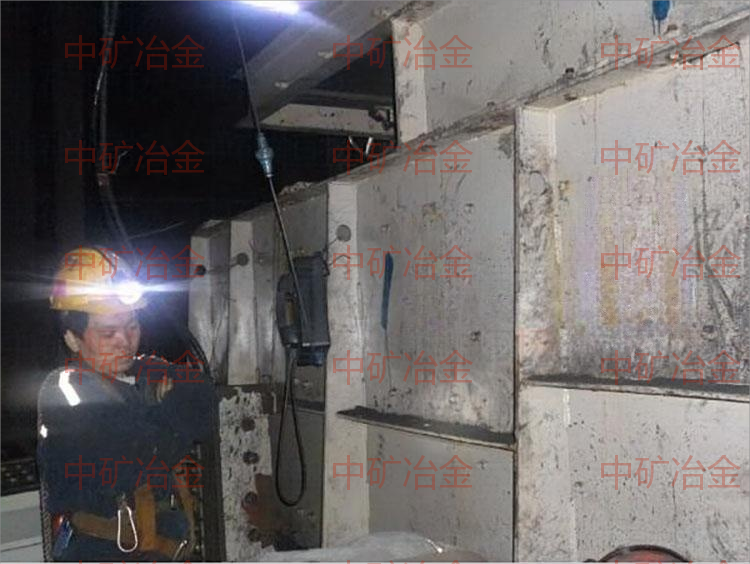

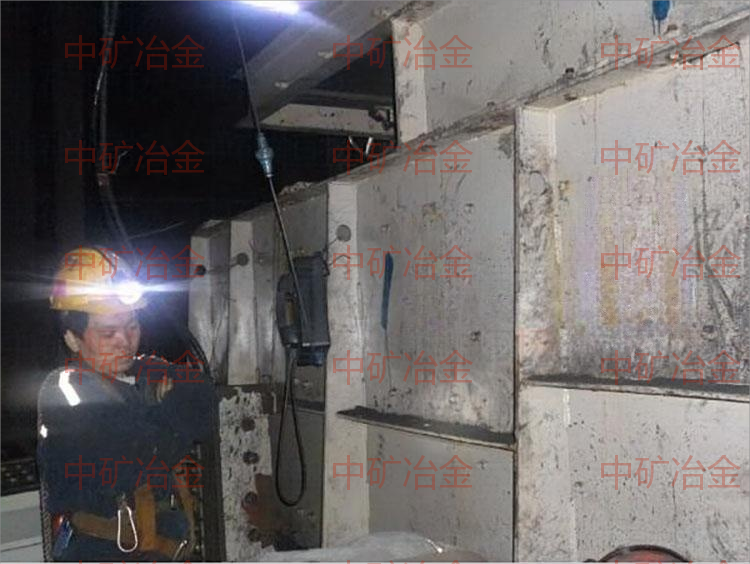

具体改造方法如下:在操作间的上位机内安装专业开发的远程控制软件,并设置好货车装载的额定吨位,当货车到位后,位置传感器给控制柜内的PLC输出一个到位信号,定重装载给料机自动开启,视频广播通讯系统经过精确判断后通知司机及时移位,当装车吨位达到软件内设置的额定吨位时,称重积算器输出满载信号到达PLC内,定重装载给料机自动关闭,货车即可上路运输,不在需要过磅。本系统中定重原理为过程装载,即在装载的过程中同时实现定重功能,确保不超载、不欠载。既做到定重装载,同时不需要定量仓进行实物校验型火车装载。

四、改造前现场弊端

1、溜槽闸门在装车过程中,没有严格的计量措施,属于模糊式容量装载,容易出现超载、欠载等现象,给现实工作带来诸多麻烦。出现超载现象必须进行人工卸载,欠载又影响运输效率,而且每一次过磅也影响运输时间。

2、在整体装车过程中,开启、关闭溜槽闸门都是人工手动介入;货车装载过程中的移位全靠人工目测后喊话提醒司机,方可实现全部货车箱体的满载;严重影响装车效率,费时费工。

3、溜槽闸门打开后,原料全部靠自身重力卸载至货车箱体内,如果料仓内出现原料棚仓、结块等现象时,容易出现卸料不畅的情况。

4、在天气严寒的情况下,当料仓内积水渗漏至溜槽闸门内时,会出现溜槽闸门被冻结的情况,无法正常打开装车,出现类似故障必须人工介入方可解决,延误了装车过程。

5、由于属于人工装车,加之溜槽开口较小,在没有精确计量的情况下,原料卸载流量较低,装车时间较长,影响整体装车站工作效率。

五、改造效果

1、通过装车自动化改造,实现机械化换人、自动化减人的目标。

2、在装车过程中实现定重装载,省时省力,有效避免重复工作。

3、最优化设计,定重装载工艺过程简易,设备数量大大减少,节省投资规模,缩小生产维护工作。

4、在整体装车过程中,减少人工介入,有效地维护了操作人员身心健康,有效地保障装车站生产工作安全。

5、提高装车流量,缩短了装车时间,促使装车站整体效率提高。

6、一改溜槽闸门故障多的现状,解决北方冬天冻结问题,通过定重装载给料机外动力介入,确保原料顺利装车

一、技术背景

1.汽车装车站现状

在冶金矿、选料厂、储料场等场所采用汽车运输物料的方式非常普遍,汽运在短途、临时运输等情况下优势比较明显。汽车装车站的装载过程比较单一化,在料仓下方安装有溜槽闸门,当汽车到位后,操作间工人下放溜槽闸门开始装料,在堆料达到货车箱体高度的时候,人工观察后提醒司机,汽车逐步移位,确保车厢内原料堆满后,溜槽闸门收起,汽车始离。

2.火车装车站现状

火车装车站的装载过程有两种情况,第一种模式在坑口矿山火车的装载方式与上面的汽车装载方式类似,在料仓下方安装有溜槽闸门,当火车到位后,操作间工人下放溜槽闸门开始装料,在堆料达到火车箱体高度的时候,人工观察后提醒司机,通过铁牛牵引,火车逐步移位,确保车厢内原料堆满后,溜槽闸门收起,进行下一节火车的装载。另外一种模式就是采用料斗秤式火车装载,即建有大型火车装载站,将物料输送至料斗秤内,当达到火车装载额定吨位后,停止物料输送,待火车到位后,打开料斗秤下方的鄂式闸门,进行物料装载。

二、装车站问题存在

汽车装车站现状最大的问题是模糊装载,通过溜槽闸门装载的物料没有一个精确的吨位,汽车装载物料后始离到地磅进行称重,如果货车装载的原料在额定装载吨位之内,汽车上路运输。如果货车装载的原料超载,必须进行人工卸载到位后方可上路运输。由于我们国家下大力气整治重载货车超载现象,就使得汽车装载吨位必须精确化,一旦确认超载,路政及交警等单位既要进行相关的处罚,同时还强制要求卸载超出的吨位。许多汽车装车站在超载吨位后,由人工进行部分卸载,然后二次过磅;费时费力,严重影响装车站的工作效率。

火车装车站的两种装载模式,第一种模式溜槽闸门装载同样面临上面提到汽车装车站的问题,没有一个精确的计量过程,每次要求经过轨道衡进行称重计量,影响装载运输的效率。第二种模式料斗秤式火车装载的过程原理是采用“笨汉型”等待装载,先预装载在缓冲仓内,然后放入定量仓内,待火车到位后,打开料斗秤下方的鄂式闸门,进行物料装载。其最大的弊端在于实物校验型装载工艺过程繁琐,投资巨大,维修量特别大,给现场实际应用带来诸多麻烦。

三、装车站自动化改造方法

随着科学技术的不断进步,过程装备得到快速发展,我们中矿冶金团队经过数十年的不懈努力,成功研发出定重给料机式自动化装车系统,定重装车工艺最优化设计,设备结构巧妙,整体造价低廉,具备普遍推广性。

具体改造方法如下:在操作间的上位机内安装专业开发的远程控制软件,并设置好货车装载的额定吨位,当货车到位后,位置传感器给控制柜内的PLC输出一个到位信号,定重装载给料机自动开启,视频广播通讯系统经过精确判断后通知司机及时移位,当装车吨位达到软件内设置的额定吨位时,称重积算器输出满载信号到达PLC内,定重装载给料机自动关闭,货车即可上路运输,不在需要过磅。本系统中定重原理为过程装载,即在装载的过程中同时实现定重功能,确保不超载、不欠载。既做到定重装载,同时不需要定量仓进行实物校验型火车装载。

四、改造前现场弊端

1、溜槽闸门在装车过程中,没有严格的计量措施,属于模糊式容量装载,容易出现超载、欠载等现象,给现实工作带来诸多麻烦。出现超载现象必须进行人工卸载,欠载又影响运输效率,而且每一次过磅也影响运输时间。

2、在整体装车过程中,开启、关闭溜槽闸门都是人工手动介入;货车装载过程中的移位全靠人工目测后喊话提醒司机,方可实现全部货车箱体的满载;严重影响装车效率,费时费工。

3、溜槽闸门打开后,原料全部靠自身重力卸载至货车箱体内,如果料仓内出现原料棚仓、结块等现象时,容易出现卸料不畅的情况。

4、在天气严寒的情况下,当料仓内积水渗漏至溜槽闸门内时,会出现溜槽闸门被冻结的情况,无法正常打开装车,出现类似故障必须人工介入方可解决,延误了装车过程。

5、由于属于人工装车,加之溜槽开口较小,在没有精确计量的情况下,原料卸载流量较低,装车时间较长,影响整体装车站工作效率。

五、改造效果

1、通过装车自动化改造,实现机械化换人、自动化减人的目标。

2、在装车过程中实现定重装载,省时省力,有效避免重复工作。

3、最优化设计,定重装载工艺过程简易,设备数量大大减少,节省投资规模,缩小生产维护工作。

4、在整体装车过程中,减少人工介入,有效地维护了操作人员身心健康,有效地保障装车站生产工作安全。

5、提高装车流量,缩短了装车时间,促使装车站整体效率提高。

6、一改溜槽闸门故障多的现状,解决北方冬天冻结问题,通过定重装载给料机外动力介入,确保原料顺利装车