一、多绳摩擦天轮

多绳摩擦天轮装置是多绳摩擦式提升机的重要承力部件之一,其作用是支托提升机摩擦轮到提升容器之间的钢丝绳,用来改变钢丝绳的方向,即导向作用。其结构主要由轴承座、两端轴承、天轮轴、游动轮、固定轮、轴瓦、衬垫和卡箍等组成,一侧轮子为固定轮,与天轮轴靠平键联接;侧壁有若干个游动轮,游动轮与天轮轴之间有轴瓦,轴瓦与游动轮毂之间靠高强度螺栓联接;轴瓦内部有储油槽,通过润滑油脂来实现游动轮与天轮轴灵活转动。当每根钢绳的线速度不完全相同时,游动轮与天轮轴之间可自由地相对转动,防止钢丝绳与衬垫之间产生滑动摩擦,避免衬垫过度磨损,起到保护钢丝绳的作用。最边侧游动轮的轴向定位通过安装在天轮轴环形槽内的两半卡箍实现。

轴瓦与天轮主轴之间相对转动,属于滑动摩擦,因此会产生巨大摩擦力,为了确保游动轮的正常工作,必须对轴瓦实施足够的润滑,否则两金属将发生胶合、磨损的现象,必然带来铜瓦厚度的变化,同时导致每组游动轮的直径差异加大,最终将磨损的越来越快。多绳摩擦式提升机天轮是提升系统中的重要设施之一,它一旦发生问题,轻则停产,重则造成安全事故。

二、铜瓦注油现状

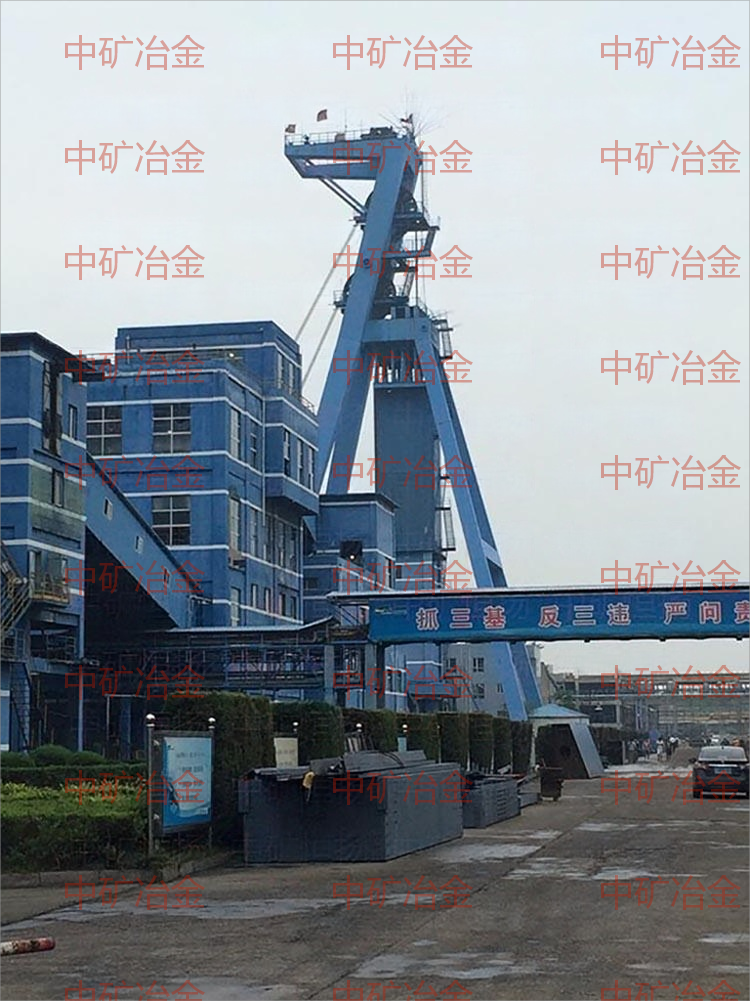

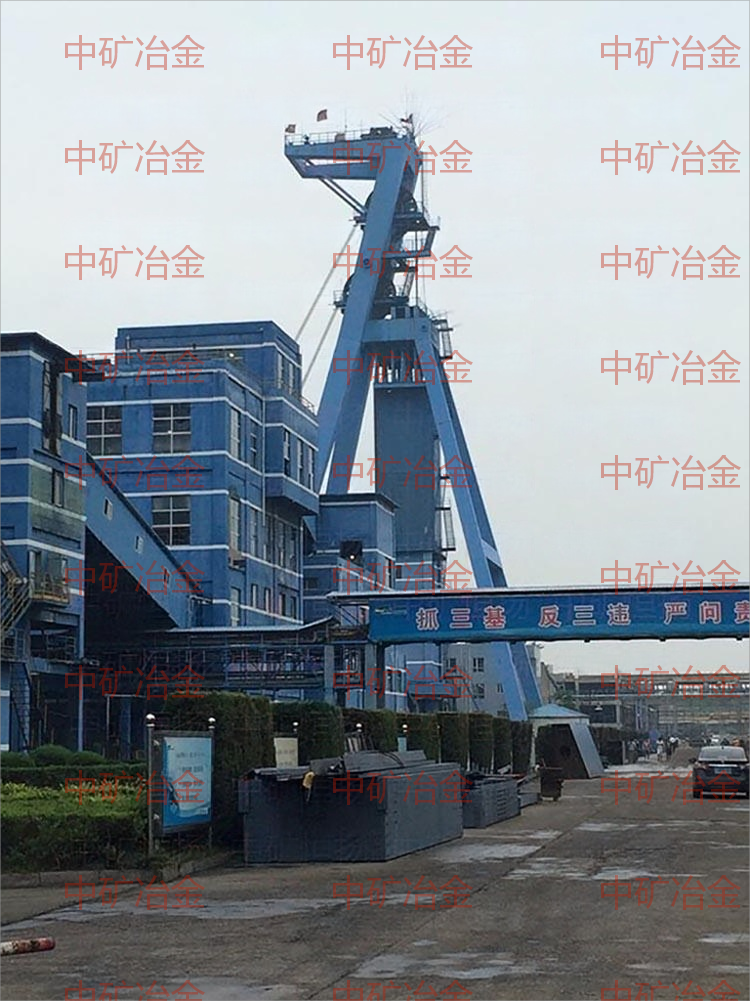

由于多绳摩擦式提升机天轮位于高高的井塔上部,检查、维护、更换极为不便,当前主要靠人工攀爬至天轮平台,并在天轮停止运转时,人工从天轮轮缘上的注油口实施注油,这种注油方式费时费力,在炎热的夏季、寒冷的冬季对操作人员的身心健康尤为不利。另外人工每次注油的量以及注油及时性都很难精确把握,这一系列因素给安全生产及人身健康都带来巨大的隐患。铜瓦人工注油是全国一盘棋,只要是立井提升系统带有多绳摩擦天轮,冶金矿山就会面临这一行业难题。多年来现场技术人员、管理人员及众多厂家都无数次尝试改变这一现状,都是无疾而终。

三、铜瓦智能注油润滑系统

中矿冶金团队通过以下技术方案实现:多绳摩擦式提升机天轮轴瓦智能注油系统,包括天轮主轴;天轮主轴上固定安装有一组固定轮;所述固定轮的一侧设有多个游动轮;游动轮通过轴瓦安装在天轮主轴上;天轮主轴一端轴心位置开有主油道,天轮主轴外圆周面上与轴瓦相对的位置开有与主油道连通的垂直分油道;主油道端口设有一个旋转接头;旋转接头转动部分安装在天轮主轴端部;旋转接头轴心开有与主油道端口连通的通孔,旋转接头通孔另一端不转动部件连接有油管;油管与注油泵体相连接,中矿冶金公司自主开发的矿用隔爆型自动注油控制器,能够定时、定量控制注油泵的运转。

我们通过上位机软件与矿用隔爆型自动注油控制器进行通讯,在绞车房实现远程控制,中矿冶金团队运用红外热成像技术,对铜瓦进行非接触式测温,但轴瓦温度达到一定高位时,AI人工智能软件触发矿用隔爆型自动注油控制器开关,注油泵自动开启,注入一定量的润滑脂,轴瓦温度下降,控制器停止注油泵运转,系统智能运转,无人化操作,突破行业技术壁垒,彻底结束多绳摩擦天轮铜瓦人工注油的历史。

四、项目意义

1、打破行业内顽疾,实现0到1的原始创新,中矿冶金团队完全自主研发,拥有独立的自主知识产权,为矿山立井提升行业发展做出了杰出的贡献。

1、积极贯彻执行了国家安全生产监督管理总局关于“机械化换人、自动化减人、智能化无人”的科技兴企、科技强安的方针,铜瓦智能注油润滑,替代人工操作,大力提高了企业安全生产科技保障能力;

2、多绳摩擦式提升机天轮位于高高的井塔上部,之前人工注油必须攀爬井架至天轮平台,属于高空作业,有危险性;本系统不需要工人高空作业,有力地保护了注油工人的身心健康;

3、提高了工作效率;之前人工注油必须在多绳摩擦式提升机天轮停止工作的时候方可开展,并需要将游动天轮注油管调整到同一角度实施注油,维护时间长,影响矿井正常生产运行;铜瓦智能注油润滑系统可以在矿井提升系统正常生产运行期间实施自动化注油润滑,并可同时多点为上下组游动天轮注油;

4、节省油脂,提高了经济效益;之前工人在对多绳摩擦式提升机天轮实施注油时,对注油量和注油周期都没有一个严格的把握,浪费油脂;本系统可以实现定时、定量注油,做到精准注油;

5、延长了天轮使用寿命;铜瓦智能注油润滑针对多绳摩擦式提升机天轮定时、定量精准注油润滑,确保游动轮与主轴之间可自由地相对转动,防止和减少轴瓦摩擦表面的损伤,防止钢丝绳与衬垫之间产生滑动摩擦,避免衬垫过度磨损,多绳摩擦式提升机天轮的使用寿命得到延长。

6、在全国范围内多绳摩擦游动天轮铜瓦注油,全部都是由人工攀爬至天轮平台,在提升系统停产检修时间内进行手动注油,为了节省注油时间,现场还必须通过对讲机要求绞车操作工对游动天轮进行微调,确保游动天轮注油口在同一位置,中矿冶金团队研发的多绳摩擦游动天轮铜瓦智能注油系统,具备超前意识,在矿山行业内推广前景极为广泛。

五、成功案例

某立井现场天轮装置游动轮的轮毂、轴瓦磨损严重,其直接原因是轴瓦润滑不良。分析其原因有:①用户使用维护不当,润滑油加注不及时,导致轴瓦润滑不良;②天轮装置旧结构轴瓦润滑油槽储油量受限。中矿冶金团队在现场安装多绳摩擦游动天轮铜瓦智能注油系统,并经调试顺利实现铜瓦智能注油润滑。

多绳摩擦天轮装置是多绳摩擦式提升机的重要承力部件之一,其作用是支托提升机摩擦轮到提升容器之间的钢丝绳,用来改变钢丝绳的方向,即导向作用。其结构主要由轴承座、两端轴承、天轮轴、游动轮、固定轮、轴瓦、衬垫和卡箍等组成,一侧轮子为固定轮,与天轮轴靠平键联接;侧壁有若干个游动轮,游动轮与天轮轴之间有轴瓦,轴瓦与游动轮毂之间靠高强度螺栓联接;轴瓦内部有储油槽,通过润滑油脂来实现游动轮与天轮轴灵活转动。当每根钢绳的线速度不完全相同时,游动轮与天轮轴之间可自由地相对转动,防止钢丝绳与衬垫之间产生滑动摩擦,避免衬垫过度磨损,起到保护钢丝绳的作用。最边侧游动轮的轴向定位通过安装在天轮轴环形槽内的两半卡箍实现。

轴瓦与天轮主轴之间相对转动,属于滑动摩擦,因此会产生巨大摩擦力,为了确保游动轮的正常工作,必须对轴瓦实施足够的润滑,否则两金属将发生胶合、磨损的现象,必然带来铜瓦厚度的变化,同时导致每组游动轮的直径差异加大,最终将磨损的越来越快。多绳摩擦式提升机天轮是提升系统中的重要设施之一,它一旦发生问题,轻则停产,重则造成安全事故。

二、铜瓦注油现状

由于多绳摩擦式提升机天轮位于高高的井塔上部,检查、维护、更换极为不便,当前主要靠人工攀爬至天轮平台,并在天轮停止运转时,人工从天轮轮缘上的注油口实施注油,这种注油方式费时费力,在炎热的夏季、寒冷的冬季对操作人员的身心健康尤为不利。另外人工每次注油的量以及注油及时性都很难精确把握,这一系列因素给安全生产及人身健康都带来巨大的隐患。铜瓦人工注油是全国一盘棋,只要是立井提升系统带有多绳摩擦天轮,冶金矿山就会面临这一行业难题。多年来现场技术人员、管理人员及众多厂家都无数次尝试改变这一现状,都是无疾而终。

三、铜瓦智能注油润滑系统

中矿冶金团队通过以下技术方案实现:多绳摩擦式提升机天轮轴瓦智能注油系统,包括天轮主轴;天轮主轴上固定安装有一组固定轮;所述固定轮的一侧设有多个游动轮;游动轮通过轴瓦安装在天轮主轴上;天轮主轴一端轴心位置开有主油道,天轮主轴外圆周面上与轴瓦相对的位置开有与主油道连通的垂直分油道;主油道端口设有一个旋转接头;旋转接头转动部分安装在天轮主轴端部;旋转接头轴心开有与主油道端口连通的通孔,旋转接头通孔另一端不转动部件连接有油管;油管与注油泵体相连接,中矿冶金公司自主开发的矿用隔爆型自动注油控制器,能够定时、定量控制注油泵的运转。

我们通过上位机软件与矿用隔爆型自动注油控制器进行通讯,在绞车房实现远程控制,中矿冶金团队运用红外热成像技术,对铜瓦进行非接触式测温,但轴瓦温度达到一定高位时,AI人工智能软件触发矿用隔爆型自动注油控制器开关,注油泵自动开启,注入一定量的润滑脂,轴瓦温度下降,控制器停止注油泵运转,系统智能运转,无人化操作,突破行业技术壁垒,彻底结束多绳摩擦天轮铜瓦人工注油的历史。

四、项目意义

1、打破行业内顽疾,实现0到1的原始创新,中矿冶金团队完全自主研发,拥有独立的自主知识产权,为矿山立井提升行业发展做出了杰出的贡献。

1、积极贯彻执行了国家安全生产监督管理总局关于“机械化换人、自动化减人、智能化无人”的科技兴企、科技强安的方针,铜瓦智能注油润滑,替代人工操作,大力提高了企业安全生产科技保障能力;

2、多绳摩擦式提升机天轮位于高高的井塔上部,之前人工注油必须攀爬井架至天轮平台,属于高空作业,有危险性;本系统不需要工人高空作业,有力地保护了注油工人的身心健康;

3、提高了工作效率;之前人工注油必须在多绳摩擦式提升机天轮停止工作的时候方可开展,并需要将游动天轮注油管调整到同一角度实施注油,维护时间长,影响矿井正常生产运行;铜瓦智能注油润滑系统可以在矿井提升系统正常生产运行期间实施自动化注油润滑,并可同时多点为上下组游动天轮注油;

4、节省油脂,提高了经济效益;之前工人在对多绳摩擦式提升机天轮实施注油时,对注油量和注油周期都没有一个严格的把握,浪费油脂;本系统可以实现定时、定量注油,做到精准注油;

5、延长了天轮使用寿命;铜瓦智能注油润滑针对多绳摩擦式提升机天轮定时、定量精准注油润滑,确保游动轮与主轴之间可自由地相对转动,防止和减少轴瓦摩擦表面的损伤,防止钢丝绳与衬垫之间产生滑动摩擦,避免衬垫过度磨损,多绳摩擦式提升机天轮的使用寿命得到延长。

6、在全国范围内多绳摩擦游动天轮铜瓦注油,全部都是由人工攀爬至天轮平台,在提升系统停产检修时间内进行手动注油,为了节省注油时间,现场还必须通过对讲机要求绞车操作工对游动天轮进行微调,确保游动天轮注油口在同一位置,中矿冶金团队研发的多绳摩擦游动天轮铜瓦智能注油系统,具备超前意识,在矿山行业内推广前景极为广泛。

五、成功案例

某立井现场天轮装置游动轮的轮毂、轴瓦磨损严重,其直接原因是轴瓦润滑不良。分析其原因有:①用户使用维护不当,润滑油加注不及时,导致轴瓦润滑不良;②天轮装置旧结构轴瓦润滑油槽储油量受限。中矿冶金团队在现场安装多绳摩擦游动天轮铜瓦智能注油系统,并经调试顺利实现铜瓦智能注油润滑。