一、产品背景

根据有关规定提升系统载荷强制要求如下:

Ø立井提升容器和载荷,必须符合下列要求:罐笼和箕斗的最大提升载荷和最大提升载荷差应当在井口公布,严禁超载和超最大载荷差运行。

Ø第423条 提升装置必须按下列要求装设安全保护:松绳保护:缠绕式提升机应当设置松绳保护装置并接入安全回路或者报警回路。

提升系统在矿山生产活动中至关重要,其主要涉及到人员、辅料、矿产资料的输送。提升系统如不能正常运转,整个矿井将 瘫痪,因此必须确保提升机安全运行。超载或欠载对提升机的安全运行都造成极大的安全隐患。在立井提升过程中因为卡罐、矿车掉道、松绳、二次装载等因素造成的重大安全事故比比皆是。 中矿冶金科技公司所研发的:矿用提升载荷监测保护装置可以 实时监测提升机运行的载荷情况,在载荷出现异常情况下,提升机的报警系统或安全回路保护系统立即报警或断电,提醒绞车司机严禁继续提升运行,从而有效地保护了提升机的安全运行。

二、核心技术

Ø全程监测确保罐笼上上下下安全提升

Ø成功解决箕斗“二次装载”世界难题

三、现场问题

在立井提升过程中提升容器因为卡罐、矿车掉道、松绳、二次装载、下大件棚仓、容器冻在罐道中、配重失调等因素,造成的提升系统发生重大安全事故的案例比比皆是。

案例一:鹤壁煤业集团二矿

河南能源鹤壁煤电二矿在箕斗下方吊坠大件运至主井底,在下降过程中大件触碰罐道横梁,箕斗在井筒内棚住,绞车司机无法察觉,继续开车放绳,钢丝绳盘绕在箕斗上方,由于钢丝绳的重力作用,最终大件带着箕斗瞬间脱离井筒,箕斗与大件全部坠落井底,井筒及井底被严重破坏,给该矿安全生产造成巨大损失。

案例二:冀中能源集团大社矿

冀中能源峰峰集团大社矿春节期间安排职工放假休息,待开工后,绞车房司机按操作规程开启绞车准备提升原煤,由于春节期间天气寒冷,在放假期间箕斗被冻结在井架上动弹不得,绞车司机无法察觉,按正常流程开车,钢丝绳瞬间断裂,箕斗松动坠落井底,造成不可挽回的损失。

案例三:大同煤矿集团白洞矿

2005年9月15日大同煤矿集团白洞矿主井提升机2#箕斗由早班司机提升至卸载位置卸煤,卸煤过程中,箕斗内装有大矸石及杂物将扇形闸门棚住,扇形闸门未能复位,将箕斗卡在卸载点。此时,井架信号工无法发现该情况,发开车信号,司机正常开车,遂发生松绳,逐渐松绳盘绕在箕斗上方,在钢丝绳重力作用下棚住的矸石及杂物等塌落,扇形闸门复位,箕斗在井筒内瞬间跌落,在加速度作用下导致钢丝绳断裂,最终箕斗坠落至井底,在坠落过程中对井筒装备、井筒、主井底都造成了重大创伤。

案例四:大同煤矿集团晋华宫矿

2006年1月3日19时12分,大同煤矿集团晋华宫矿副井提升机司机听到向上慢提的信号时,正常开车,但绞车出现滚筒反转,并且速度明显加快,经手闸手柄、主令手柄扳到零位、踩脚踏紧急制动开关等都未能将绞车制动,随后一声闷响,绞车停止运行,发生过卷事故。造成2人死亡,11人受伤。提升机电控系统在重载慢提的工况下,提升机的拖动力矩建立时间长,使其在低速重载启动工况下出现溜车;同时,在溜车过程中绞车的安全控制系统、执行机构发生异常没有按设定进行动作,未实现安全制动。是引起事故的直接原因。

案例五:河南能源集团城郊煤矿

2016年3月23日10:17左右, 城郊煤矿主井B箕斗开始上提,至-502.9m时,主井新系统变频柜出现过流保护,提升机停止运行。现场提升机司机、电工立即倒换至ABB老系统运行,绞车司机以0.5m/s的速度手动提升,上位机显示力矩过大,约600KN.m,为防止老系统变频柜电流、功率单元过热而出现跳车现象,每提升5分钟等待1分钟确保功率单元不会出现过热情况。提升至卸载位置后,先后卸载了大约6分钟,方才把箕斗中煤卸空。具体原因:当B箕斗上提至卸载位置,由于煤湿黏,箕斗内并未卸空,B箕斗下行到位后,主井装载定量斗向B箕斗继续装煤19.84t后,导致B箕斗发生“二次装载”现象,这是造成本次事故直接原因。

²以上案例总结出立井提升系统在载荷上容易出现的问题:

Ø(1)单绳缠绕式绞车提升

A.超载 B.欠载 C.松绳

Ø(2)多绳摩擦式绞车提升

A.超载荷差 B.打滑

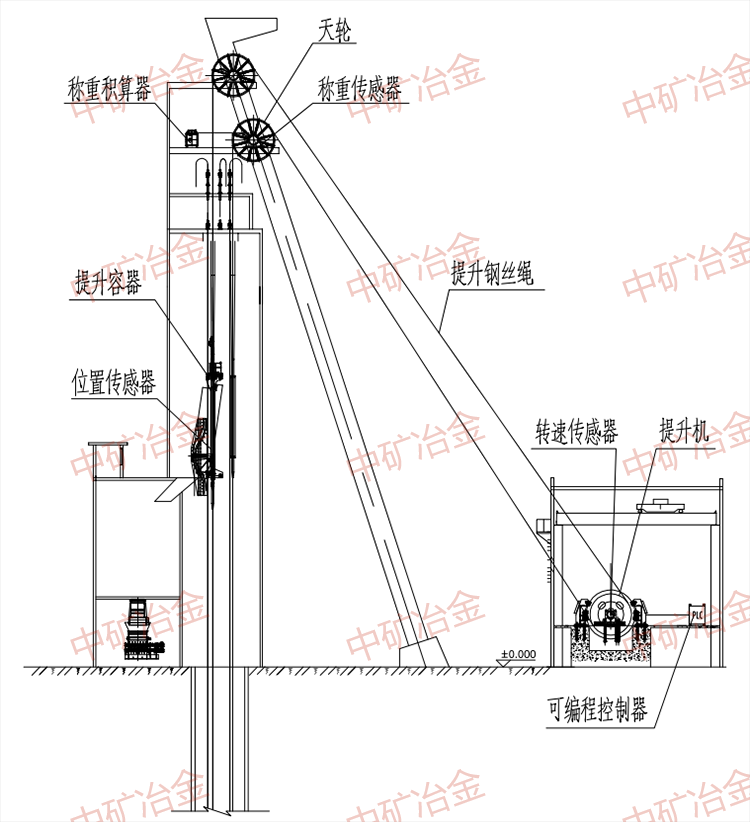

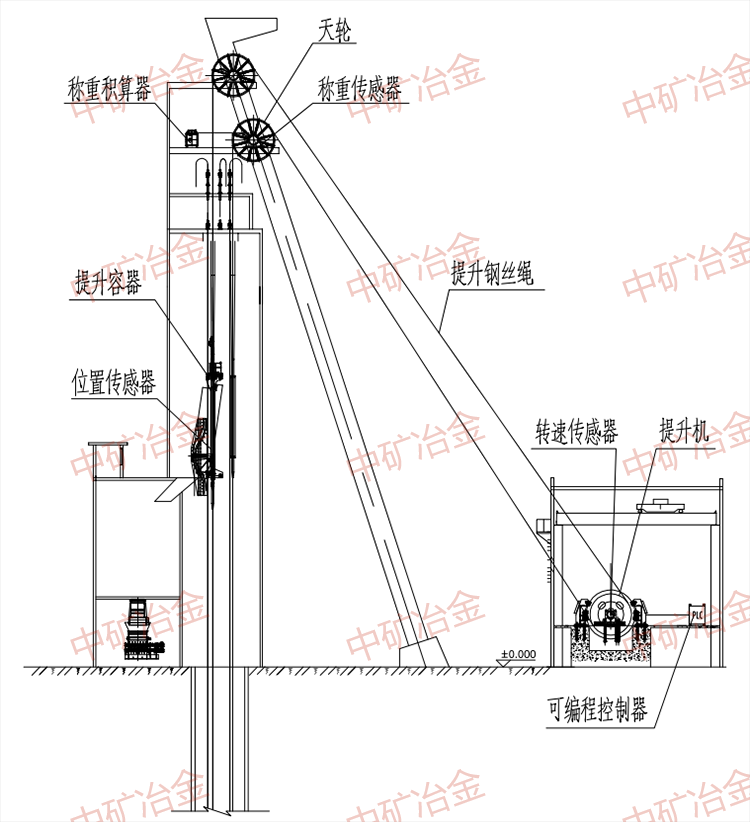

四、系统原理

安装在天轮带座轴承下方的称重传感器实时扑捉天轮的载荷,并通过称重积算器进行数据显示及数据记录,该数据传输到防爆PLC内;通过安装在提升机主轴上的转速传感器并结合井筒固有深度及位置传感器共同判断,可以得出提升容器在井筒内实时位置的实时载荷值。提升容器在正常运行过程中,将称重传感器所扑捉的天轮载荷给定值范围存入PLC内。提升过程中,如实时载荷明显大于或小于给定值的范围,即出现载荷异常情况,提升机的报警系统或安全回路保护系统立即报警或断电。

五、功能总结

1、对罐笼全程监测,数字化精确记录罐笼在井筒内任一位置的实时载荷数值,确保罐笼上上下下安全提升。在罐笼提升过程中,如果出现卡罐、矿车掉道、松绳或打滑等现象时,载荷瞬间变化较大,系统立即判断载荷异常,先报警、提升机停止运行,有效地保护了人身安全,促进矿山和谐发展。

2、成功解决箕斗“二次装载”这一世界难题;当载荷监测装置发现箕斗未能卸载完毕时,载荷监测系统准确测量出箕斗余煤的准确吨位,系统能够实现人工补偿、智能补偿两种功能,从而确保避免在未知状态下二次装载所造成的超载现象发生,确保提升系统安全、有效运行。

3、能够全程监测箕斗运行状况,如出现箕斗在上口卸载位置被卡住、箕斗超载、箕斗欠载、钢丝绳出现打滑等现象时立即报警,起到保护提升机安全作用。

4、该监测装置能够较好的预防事故的发生,对提升系统的保护具有主动性,提高了系统运行的安全系数及效率。

5、防止提升机超载运行,确保提升机在额定功率范围内运行,保护设备,延长设备使用寿命。

6、载荷监测原理采用有线式数据传输,相对于井筒内无线载荷传输方式,固定式传感器安装,性能稳定,安全可靠。

六、产品构成

提升载荷监测保护装置所涉及的设备包括:

1、提升机 2、提升容器

3、提升钢丝绳 4、天轮

5、称重传感器 6、称重积算器

7、可编程控制器 8、转速传感器

9、位置传感器

根据有关规定提升系统载荷强制要求如下:

Ø立井提升容器和载荷,必须符合下列要求:罐笼和箕斗的最大提升载荷和最大提升载荷差应当在井口公布,严禁超载和超最大载荷差运行。

Ø第423条 提升装置必须按下列要求装设安全保护:松绳保护:缠绕式提升机应当设置松绳保护装置并接入安全回路或者报警回路。

提升系统在矿山生产活动中至关重要,其主要涉及到人员、辅料、矿产资料的输送。提升系统如不能正常运转,整个矿井将 瘫痪,因此必须确保提升机安全运行。超载或欠载对提升机的安全运行都造成极大的安全隐患。在立井提升过程中因为卡罐、矿车掉道、松绳、二次装载等因素造成的重大安全事故比比皆是。 中矿冶金科技公司所研发的:矿用提升载荷监测保护装置可以 实时监测提升机运行的载荷情况,在载荷出现异常情况下,提升机的报警系统或安全回路保护系统立即报警或断电,提醒绞车司机严禁继续提升运行,从而有效地保护了提升机的安全运行。

二、核心技术

Ø全程监测确保罐笼上上下下安全提升

Ø成功解决箕斗“二次装载”世界难题

三、现场问题

在立井提升过程中提升容器因为卡罐、矿车掉道、松绳、二次装载、下大件棚仓、容器冻在罐道中、配重失调等因素,造成的提升系统发生重大安全事故的案例比比皆是。

案例一:鹤壁煤业集团二矿

河南能源鹤壁煤电二矿在箕斗下方吊坠大件运至主井底,在下降过程中大件触碰罐道横梁,箕斗在井筒内棚住,绞车司机无法察觉,继续开车放绳,钢丝绳盘绕在箕斗上方,由于钢丝绳的重力作用,最终大件带着箕斗瞬间脱离井筒,箕斗与大件全部坠落井底,井筒及井底被严重破坏,给该矿安全生产造成巨大损失。

案例二:冀中能源集团大社矿

冀中能源峰峰集团大社矿春节期间安排职工放假休息,待开工后,绞车房司机按操作规程开启绞车准备提升原煤,由于春节期间天气寒冷,在放假期间箕斗被冻结在井架上动弹不得,绞车司机无法察觉,按正常流程开车,钢丝绳瞬间断裂,箕斗松动坠落井底,造成不可挽回的损失。

案例三:大同煤矿集团白洞矿

2005年9月15日大同煤矿集团白洞矿主井提升机2#箕斗由早班司机提升至卸载位置卸煤,卸煤过程中,箕斗内装有大矸石及杂物将扇形闸门棚住,扇形闸门未能复位,将箕斗卡在卸载点。此时,井架信号工无法发现该情况,发开车信号,司机正常开车,遂发生松绳,逐渐松绳盘绕在箕斗上方,在钢丝绳重力作用下棚住的矸石及杂物等塌落,扇形闸门复位,箕斗在井筒内瞬间跌落,在加速度作用下导致钢丝绳断裂,最终箕斗坠落至井底,在坠落过程中对井筒装备、井筒、主井底都造成了重大创伤。

案例四:大同煤矿集团晋华宫矿

2006年1月3日19时12分,大同煤矿集团晋华宫矿副井提升机司机听到向上慢提的信号时,正常开车,但绞车出现滚筒反转,并且速度明显加快,经手闸手柄、主令手柄扳到零位、踩脚踏紧急制动开关等都未能将绞车制动,随后一声闷响,绞车停止运行,发生过卷事故。造成2人死亡,11人受伤。提升机电控系统在重载慢提的工况下,提升机的拖动力矩建立时间长,使其在低速重载启动工况下出现溜车;同时,在溜车过程中绞车的安全控制系统、执行机构发生异常没有按设定进行动作,未实现安全制动。是引起事故的直接原因。

案例五:河南能源集团城郊煤矿

2016年3月23日10:17左右, 城郊煤矿主井B箕斗开始上提,至-502.9m时,主井新系统变频柜出现过流保护,提升机停止运行。现场提升机司机、电工立即倒换至ABB老系统运行,绞车司机以0.5m/s的速度手动提升,上位机显示力矩过大,约600KN.m,为防止老系统变频柜电流、功率单元过热而出现跳车现象,每提升5分钟等待1分钟确保功率单元不会出现过热情况。提升至卸载位置后,先后卸载了大约6分钟,方才把箕斗中煤卸空。具体原因:当B箕斗上提至卸载位置,由于煤湿黏,箕斗内并未卸空,B箕斗下行到位后,主井装载定量斗向B箕斗继续装煤19.84t后,导致B箕斗发生“二次装载”现象,这是造成本次事故直接原因。

²以上案例总结出立井提升系统在载荷上容易出现的问题:

Ø(1)单绳缠绕式绞车提升

A.超载 B.欠载 C.松绳

Ø(2)多绳摩擦式绞车提升

A.超载荷差 B.打滑

四、系统原理

安装在天轮带座轴承下方的称重传感器实时扑捉天轮的载荷,并通过称重积算器进行数据显示及数据记录,该数据传输到防爆PLC内;通过安装在提升机主轴上的转速传感器并结合井筒固有深度及位置传感器共同判断,可以得出提升容器在井筒内实时位置的实时载荷值。提升容器在正常运行过程中,将称重传感器所扑捉的天轮载荷给定值范围存入PLC内。提升过程中,如实时载荷明显大于或小于给定值的范围,即出现载荷异常情况,提升机的报警系统或安全回路保护系统立即报警或断电。

五、功能总结

1、对罐笼全程监测,数字化精确记录罐笼在井筒内任一位置的实时载荷数值,确保罐笼上上下下安全提升。在罐笼提升过程中,如果出现卡罐、矿车掉道、松绳或打滑等现象时,载荷瞬间变化较大,系统立即判断载荷异常,先报警、提升机停止运行,有效地保护了人身安全,促进矿山和谐发展。

2、成功解决箕斗“二次装载”这一世界难题;当载荷监测装置发现箕斗未能卸载完毕时,载荷监测系统准确测量出箕斗余煤的准确吨位,系统能够实现人工补偿、智能补偿两种功能,从而确保避免在未知状态下二次装载所造成的超载现象发生,确保提升系统安全、有效运行。

3、能够全程监测箕斗运行状况,如出现箕斗在上口卸载位置被卡住、箕斗超载、箕斗欠载、钢丝绳出现打滑等现象时立即报警,起到保护提升机安全作用。

4、该监测装置能够较好的预防事故的发生,对提升系统的保护具有主动性,提高了系统运行的安全系数及效率。

5、防止提升机超载运行,确保提升机在额定功率范围内运行,保护设备,延长设备使用寿命。

6、载荷监测原理采用有线式数据传输,相对于井筒内无线载荷传输方式,固定式传感器安装,性能稳定,安全可靠。

六、产品构成

提升载荷监测保护装置所涉及的设备包括:

1、提升机 2、提升容器

3、提升钢丝绳 4、天轮

5、称重传感器 6、称重积算器

7、可编程控制器 8、转速传感器

9、位置传感器